Выжимание (отжатие)

Энциклопедия Брокгауза Ф.А. и Ефрона И.А. (1890 - 1916гг.) Статьи для написания рефератов, курсовых работ, научные статьи, биографии (118447 статей и 6000 рисунков).

|

|

| А | Б | В | Г | Д | Е | Ё | Ж | З | И | Й | К | Л | М | Н | О | П | Р | С | Т | У | Ф | Х | Ц | Ч | Ш | Щ | Ы | Э | Ю | Я | A | B | C | D | E | F | G | H | I | J | K | L | M | N | O | P | Q | R | S | T | U | V | W | Z |

| В | ВА | ВВ | ВД | ВЕ | ВЁ | ВЖ | ВЗ | ВИ | ВК | ВЛ | ВМ | ВН | ВО | ВП | ВР | ВС | ВТ | ВУ | ВХ | ВЧ | ВШ | ВЩ | ВЪ | ВЫ | ВЬ | ВЭ | ВЮ | ВЯ |

| ВЫБ |

| ВЫВ |

| ВЫГ |

| ВЫД |

| ВЫЕ |

| ВЫЖ |

| ВЫЗ |

| ВЫИ |

| ВЫЙ |

| ВЫК |

| ВЫЛ |

| ВЫМ |

| ВЫН |

| ВЫП |

| ВЫР |

| ВЫС |

| ВЫТ |

| ВЫХ |

| ВЫЦ |

| ВЫЧ |

| ВЫШ |

| ВЫЩ |

| ВЫЯ |

Выжимaниe (отжатие) вместе с процеживанием (фильтрованием, см. Процеживание), составляет очень распространенный в обыденной жизни и в фабрично-заводской деятельности прием для отделения жидкостей от твердых тел при их взаимном смешении. Хотя процеживанием чаще всего называют отделение жидкостей от порошковатых твердых тел, с ними смешанных, а выжиманием — выдавливание твердого тела, проникнутого жидкостью, для удаления этой последней, но оба приема представляют друг к другу переходы, которые особенно ясно видны в центрифугах и фильтр-прессах, ныне весьма распространенных на множестве заводов и фабрик и применяемых как для настоящего выжимания (напр., для отжатия воды из тканей), так и для истинного фильтрования (напр., для отделения глины при ее отмучивании). Описывая приборы сего рода, предварительно обращаем внимание на некоторые стороны обычного процеживания сквозь ткани или непроклеенную (цедильную или пропускную) бумагу, потому что без этого не может быть ясным действие фильтр-прессов, в которых очень часто отжатие ведется через слой ткани или бумаги и всегда происходит проникание жидкости через слой уже выделившегося твердого осадка.

Рассматривая под микроскопом цедильное полотно или бумагу, легко видеть, что они состоят из тонких волокон, рыхло переплетенных между собою, имеющих вид сетки с большими отверстиями или промежутками. Отверстия эти велики сравнительно с величиной частиц осадка в его первоначальном виде, а следовательно, процесс процеживания неодинаков с просеиванием, т. е. не зависит от употребления для цежения сита, пропускающего лишь одну жидкость; но очевидно, что ткань цедилки должна быть настолько плотна, чтобы первые частицы осадка, заняв поры, сдержали проникание остальной части осадка. Процесс процеживания, по-видимому, зависит от свойства большей части осадков слипаться в более крупные массы. Такому собиранию помогает цедильное полотно или цедильная бумага, образуя, так сказать, остов, на котором размещаются эти более крупные массы осадка. Наглядным примером, показывающим справедливость такого объяснения, может служить процеживание смеси растворов синькали (желтой соли) и соли окиси железа. Хотя происходящий при этом осадок представляет такую тончайшую делимость, что одним зернышком его окрашиваются несколько литров воды, однако же, после того как первая жидкость прошла через фильтр, осадок весь остается на цедилке. Таким образом, осадок образует свою собственную цедилку, а бумага для цежения или полотно является только остовом. Впрочем, частицы некоторых осадков не обладают этим свойством (напр. сернистый кобальт), и для того чтобы лишить их способности проникать через фильтр, приходится подвергать их продолжительному кипячению или другим соответственным обработкам, увеличивающим размеры зерен и их способность слипаться в более крупные массы, не проникающие через фильтр. Затем есть такие осадки, которые вместо того, чтобы образовать слой, через который жидкость может просачиваться, образуют студенистую покрышку процеживающей поверхности, препятствующую прохождению жидкости. Всякие попытки цежения таких веществ остаются безуспешными (приходится прибегать к отстаиванию, см. это слово). Как на пример таких веществ можно указать на осадок (отстой) жидкости сточных труб, если к ней прибавлено небольшое количество извести. В этих случаях, нередких в промышленности, необходимо или прибегать к отстаиванию, или искать какой-нибудь метод обработки, который изменяет упомянутую особенность осадка, т. е. лишает его студенистости, так как иначе с такими веществами никакими существующими аппаратами прямое механическое разделениe неосуществимо. Из вышеприведенных замечаний можно вывести, что отжимание и процеживание зависят от некоторых ныне еще не вполне ясных и малоисследованных свойств (прилипания и отношения к жидкостям) свежеобразовавшихся осадков и что, следовательно, невозможно заранее сказать, будет ли начисто процеживаться данный осадок, или какой наилучший способ для его отделения.

Опыт показывает также, что выжимание и процеживание сильно зависят также от свойств тех жидкостей, которые приходится отделять от осадка или вообще от твердого тела, равно как и от свойств волокон в цедильной ткани; так, напр., спирт, эфир, масла и т. п. цедятся и отжимаются легче, чем вода или водяные растворы, а для цежения или отжатия маслянистых жидкостей наиболее удобны шерстяные ткани, напр. сукно, войлок и т. п. Наконец, необходимо обратить внимание на то, что ни процеживание, ни отжимание не могут служить для полного выделения жидкости, часть которой всегда остается (смачивает) на твердом теле, и относительное количество этого остатка прилипшей жидкости не только изменяется от свойств жидкости и твердого тела, но и возрастает по мере измельченности твердого тела, потому что тогда его поверхность увеличивается, и ее смачивание и притяжение (или прилипание) жидкостей к твердым телам и служит причиною упомянутого обстоятельства. В последнем виде это выражается в том общеизвестном свойстве земли удерживать воду, которое называется (и определяется численно, см., соотв. статью) ее влагоемкостью. На этом свойстве основывается, напр., невозможность полного выжимания жидких масел из маслянистых семян и необходимость прибегать для этого к растворителям, напр. бензину, сероуглероду и т. п. (см. Маслобойное производство). Таким образом, процеживание и выжимание, составляя неизбежные механические приемы множества производств, сами по себе не служат для полного отделения твердых тел от жидкостей с ними смешанных. Однако при них легко достигнуть и полного отделения, если оставшуюся на твердом теле жидкость смывать при помощи воды или другой летучей жидкости, растворяющей жидкий остаток, смачивающий твердое тело, и это продолжать до тех пор, пока бывшая жидкость не смоется совершенно, а затем сушить твердое тело. Такой прием промывания осадка применяется как в лабораторной, так и в заводской практике чрезвычайно часто при помощи тех же приборов, которые служили для цежения или выжимания, а потому цедилки и фильтр-прессы служат приборами, которыми пользуются для получения множества веществ, именно для окончательного их очищения, имея в виду иногда только твердые тела (напр., при обработке или отмучивании фарфоровых и красильных глин), иногда только жидкости или растворы (напр., при получении раствора многих красок), а иногда и те и другие (например, при отжатии жидких жиров от твердых).

Приборы, применяемые для процеживания и выжимания, чрезвычайно разнообразны, важнейшие суть прессы, фильтры (см. эти слова) и промежуточные между ними фильтр-прессы, в которых выжимание производится при слабом давлении и совершается быстрее, чем на простых цедилках или фильтрах, где действует лишь одна тяжесть жидкости. В различных производствах (напр., см. Водка, Сахарное производство и др.) применяются разнообразнейшие фильтры, прессы и фильтр-прессы; здесь же мы остановимся только на таких фильтр-прессах, которые общи многим производствам, а именно на двух главных типах: 1) на фильтр-прессах, отчасти сходных даже по виду с обыкновенными прессами и действующих при помощи нагнетания или давления на поверхности (покрытые цедящими тканями), между которыми помещается выжимаемая смесь твердых и жидких веществ, и 2) на центрифугах, или фильтр-прессах, действующих центробежною силою, развиваемою вращением и служащею для удаления жидкости.

Первый из известных фильтр-прессов описан Брама (Bramach) в патенте, взятом и примененном им около 1790 года. Многое множество современных фильтр-прессов построены по тому же типу. Такие фильтр-прессы состоят из целого ряда (батарей) выложенных тканью для цежения отделений или клеток, в которые накачивается под давлением процеживаемая масса. Жидкость, проходящая через большую поверхность цедильной ткани, стекает прочь и, таким образом, к концу выжимания каждое отделение фильтр-пресса оказывается наполненным твердой массой осадка. Тогда отделения эти открывают, чтобы удалить куски осадка, затем снова закрывают отделения и машина таким образом готовится для новой операции выжимания Фильтр-прессы этого рода, находящиеся в обращении, в простейших формах представляют три видоизменения, которые иногда (напр. на свеклосахарных заводах) взаимно соединяются: а) для прожимания под значительным напором выжимаемой жидкости, б) под малым напором и в) для промывки растворителя. Прессы первого рода снабжаются батареею рам с закраинами. Этот фильтр - пресс является прототипом всех подобных машин, а потому мы и даем рисунок одного из фильтр-прессов (фиг. 1).

Фиг. 1. Сложный фильтр-пресс для сахарных и других заводов.

Он состоит из ряда плоских (иногда круглых) чугунных досок с выступом сзади и спереди, так что форма их с каждой стороны напоминает поднос или мелкую тарелку. Каждая из этих досок имеет посредине (или сверху) отверстие и с каждой стороны покрыта рядом мелких желобков, расположенных таким образом, что они сообщаются с отверстием у нижней части доски и проводят выжимаемую жидкость наружу. Чугунные доски висят на скобах, вложенных в горизонтальные скрепляющие части, связывающие две крайние неподвижные рамы пресса и могут скользить по ним взад и вперед. Через один (на рисунке задний) конец неподвижной рамы проходит крепкий винт. Насос, накачивающий смесь жидкости и твердого осадка, ставится отдельно или скреплен (как на рисунке) с неподвижною рамою. Куски цедильной ткани лежат между досками и сшиты по краям, так что облекают чугунные доски и представляют род мешков в которые и входит нагнетаемая смесь. Проволочные сетки мешают ткани вдавливаться в бороздки досок и позволяют выжимаемой жидкости быстро удаляться из прибора. Таким образом, доски покрыты тканью с обеих сторон, так как ткань продолжается непрерывно через весь пресс. Когда таким образом подготовлена каждая доска, то все они помещаются одна против другой и посредством винта сдвигаются друг к другу в горизонтальном направлении. Таким образом, получается ряд отделений, сообщающихся между собою (посредством центральной трубки) и с насосом и выложенных цедильной тканью. Затем накачивают массу в пресс, и жидкость, проходя через ткань, стекает по желобкам вниз в непрерывную трубу или через ряд кранов в корыто, установленное под машину. Когда отделения наполнятся процеживаемой массой, винт отпускают назад и последняя доска передвигается вдоль скрепов. Кусок твердого осадка выпадает, и затем следующая доска передвигается к ней, и т. д., пока не будут передвинуты все доски. Тогда их устанавливают в прежнем положении, снова подвинчивают, и машина готова к начатию новой операции выжимания. Закраины досок образуют при этом такой запор, что накачиваемая смесь не может выливаться иначе, как пройдя цедильную ткань.

Гладкие прессы, не снабженные закраинами, мало отличаются по конструкции от только что описанного. Доски в них без закраин, а между каждыми двумя досками находится рамка. Ткани для цежения употребляется в два раза больше против длины досок, которые просто подвешены на неподвижной раме. Приборы эти проще по ходу работы, так как ткань для цежения не режется, не сшивается и, в случае надобности, легко удаляется. Но приборы эти не годятся для высоких давлений по причине множества связей. Поэтому их употребляют при давлениях от 70 до 2 0 0 фунтов на кв. дюйм, а пресс с закраинами употребляется для более высоких давлений.

Промывальная машина есть видоизменение гладкого пресса. Она предназначена для промывки твердого остатка, образовавшегося в пpeccе, причем способ действия состоит в том, чтобы прогнать промывающую жидкость через твердый остаток и ткань в спускную трубу. Для этой цели обыкновенная питательная трубка закрывается и промывающая жидкость нагнетается посредством трубки, сообщающейся с пространством позади каждой через одну ткани для цежения, между тем как соответственные выпускные краны закрываются. В продолжение выжимания все краны остаются открытыми, а при промывании одни соединяются с насосом, доставляющим промывающую жидкость, а другие остаются открытыми (подробности см. Свеклосахарное производство).

Фильтр-прессы в настоящее время делаются различных размеров, сообразно работе, которую они должны выполнять, начиная от таких, которые пригодны для мелких лабораторных операций, до машин с досками по 4 фута в каждом направлении, каковы, напр., машины на некоторых свеклосахарных заводах или, напр., сооруженные для отжатия лондонских сточных нечистот (Metropolitan Sewage Works), вмещающих до 4 или 5 тонн твердого осадка в одну нагрузку. Процесс открывания, очищения, закрывания занимает около четверти часа. Время, потребное на отжатие, обуславливается непосредственно величиною поверхности, служащей для цежения, давлением, при этом применяемым, плотностью твердого остатка и количества фильтрата. В иных случаях машина емкостью в 4 — 5 тонн процеживает 200 тонн вещества в день.

Ткани, употребляемые в фильтр-прессах приготовляются из хлопка, холста, шерсти, джута или бумаги. Пробовали также употреблять ткань из асбеста. Шерстяная ткань предпочитается для отжатия кислот. Ткани приготовляются особым образом [Для цежения вин и жидкостей, которые должны давать очень светлый фильтрат, употребляют "ворсистую" хлопчатобумажную ткань, т. е. имеющую на поверхности мягкий пушок. Джонсон и Гутчинсон изобрели пресс, в котором совсем нет ткани для цежения, а процеживающая поверхность машины образуется плетением из прутьев, причем иногда щели заполняются песком и пр.]. Фильтр-прессы употребляются во множестве случаев. Для примера упомянем некоторые из них. 1) Для получения пластической массы из глины, когда приготовляют фарфоровую глину, причем тонкую глину пропускают через пресс, чтобы сократить время отстаивания. 2) Для процеживания веществ, висящих (плавающих) в жидкости, когда надобно получить светлый фильтрат, напр. из виноградных выжимок и пивных дрожжей, или при обработке cточных вод, чтобы не вводить в них осажденные нечистоты и получать твердые удобрения. 3) Для просушки осадков и получения этим путем экономии в топливе (когда приготовляют, напр., краски и обрабатывают отстой, то в нем воды до 90 %, а в фильтр-прессе остается 50%, т. е. 8/9 воды удаляется прессом). 4) Для промывания осадков. 5) Для Выжимание масел. Так, напр., льняное, сурепное и хлопковое (из семян) масла, после выжимания их, накачиваются в горячем состоянии из резервуара через фильтр-прессы; таким образом получается сбережение времени и пространства, тогда как в прежнее время на эту операцию требовались целые месяцы. 6) Для очищения трескового жира его охлаждают, чтобы получить часть твердых жиров (стеарина), и тогда пропускают через фильтр-пресс; приготовленный этим способом жир остается жидким в продолжение зимы.

Центрифуги, или центробежные прессы для выжимания, состоят из вертикального пробуравленного цилиндра, прикрепленного к центральной оси, приводимой в быстрое вращение. Движущийся цилиндр окружен неподвижным кожухом (фиг. 2).

Фиг. 2. Центрифуга. Общий вид.

При быстром вращении цилиндра все его содержимое отбрасывается к периферии, и если это содержимое состоит из твердого тела и жидкости, то последняя проходит сквозь отверстия в обшивке и вылетает оттуда по касательной. Следовательно, если необходимо отделить, например, кристаллы от маточного рассола, то, положив их смесь в центрифугу, можно выделить маточный рассол через отверстия в кожухе, кристаллы же остаются во внутреннем вращающемся цилиндре. Оси центрифуг всегда опираются на нижний подпятник, а затем или под центрифугою делается подшипник, в котором вращается ось, не проходящая через центрифугу, или же, если ось пропускается через центрифугу, поверх центрифуги ось имеет вторую точку опоры. Шкив для ременного привода в этом последнем случае помещается обыкновенно поверх центрифуги (фиг. 3).

Фиг. 3. Разрез центрифуги со сквозною осью.

Вестон и Героворт улучшили центрифуги (подшипники которых скоро портятся при неравномерном распределении помещаемого в них груза), придав их осям некоторую гибкость, позволяющую центру тяжести оставаться всегда на оси вращения центрифуги. Применение центрифуг троякое: 1) обработка крупнозернистых твердых тел, напр. для отделения кристаллов от маточного рассола; 2) обработка мелкозернистых, но тяжелых твердых тел, каковы краски, для отделения части жидкости, с которою они смешаны, напр., чтобы способствовать более скорому высыханию их, и 3) обработка жидкостей различного удельного веса, или жидких и полутвердых тел для отделения их одних от других.

Первое применение центрифуг наиболее давнее и широкое. Так, напр., они служат для отделения сиропа от кристаллов сахара и для отделения соды, приготовляемой по аммиачному способу Сольвэ, и т. п. Нередко для промывки кристаллов в центрифуги вводят пар, который, сгущаясь, дает водный раствор, который выбрасывается (см. Гидроэкстрактор).

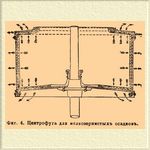

Второе применение. Рис. 4 показывает в разрезе центрифугу второго разряда для обработки тяжелых осадков.

Фиг. 4. Центрифуга для мелкозернистых осадков.

Они отличаются от обыкновенных машин тем, что имеют отверстия вверху и внизу цилиндра и также по бокам. Во время работы они сплошь выкладываются изнутри цедильной тканью. Когда осадок (напр. отмученная глазурь) вводится в виде тонкой илистой массы и машина приводится в движение, то все твердые частицы прилипают к боковой поверхности цилиндра, а вода выходит через отверстия вверху и внизу.

Третье применение. Tpeтий тип центрифуг употребляется, главным образом, для отделения сливок из молока. В боковой поверхности цилиндра или быстро вращающегося сосуда нет отверстий. Молоко наливают сверху, а снятое молоко и сливки идут по трубкам, начинающимся у окружности и центра центрифуги. Таким образом, отделение продолжается непрерывно и совершается очень быстро (см. Молоко). Постоянно являются новые применения центрифуг. Центрифуги в 1 фут диаметром требуют обыкновенно не более 1/2 лошадиной силы для своего действия; большие же приборы этого рода расходуют много силы, напр., при 5 футах диаметром — до 10 лошадиных сил, но зато производительность такой центрифуги раз в 40 более, чем прибора в 1 фут диаметром.

Δ .

|

Смотрии так же... |

|